本文目录导读:

壳体加工工艺及夹具设计是制造高精度、高质量壳体的关键步骤。以下是详细的壳体加工工艺流程及其相关说明。

壳体加工工艺

1、粗加工:首先进行壳体的基本形状加工,包括铣削、车削等。

2、半精加工:完成一些重要表面的加工,使壳体的尺寸和形状更加精确。

3、精加工:对壳体的表面进行精细处理,以提高表面质量和加工精度。

4、组装孔加工:在壳体上钻出用于组装其他部件的孔。

5、特殊加工:如喷砂、阳极氧化等,以增加壳体的外观效果和耐用性。

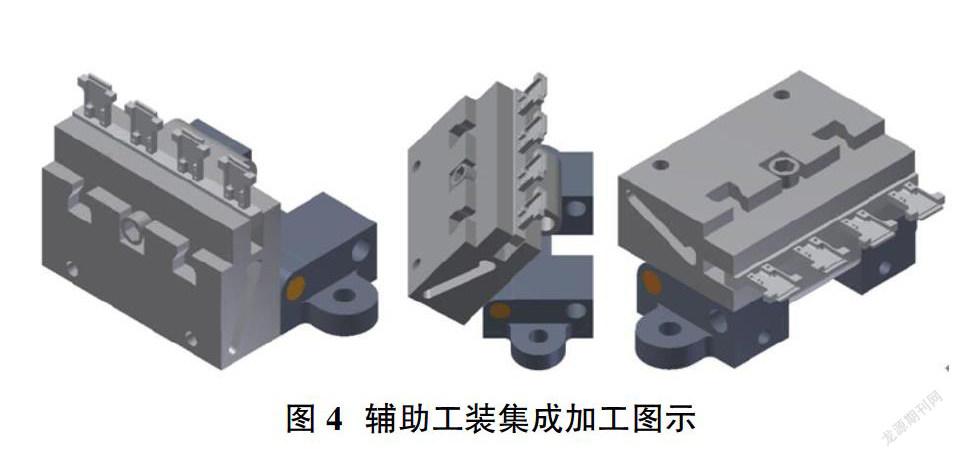

夹具设计

夹具是用于固定和定位壳体的工具,以确保加工过程中的稳定性和精度,夹具设计需要考虑以下几点:

1、稳定性:夹具需要确保在加工过程中,壳体始终保持稳定,避免振动或移动。

2、可调节性:夹具需要适应不同尺寸和形状的壳体,因此需具备可调节性。

3、易于操作:夹具的设计应简洁易懂,方便工人操作。

4、安全性:夹具应具备良好的安全性,避免在操作过程中对工人造成伤害。

工艺流程详解

1、初始准备:选择适当的材料和切削工具,准备加工设备(如数控机床、钻床等)。

2、粗加工阶段:根据壳体设计图纸,使用粗加工工具进行基本形状加工。

3、半精加工阶段:完成关键表面的精细加工,确保尺寸和形状精度。

4、精加工阶段:对壳体表面进行精细处理,提高表面质量。

5、组装孔加工阶段:根据组装需求,在壳体上钻出相应的孔。

6、特殊加工阶段:进行喷砂、阳极氧化等特殊处理,增加壳体外观效果和耐用性。

7、质量检测与验收:对加工完成的壳体进行质量检测,确保其符合设计要求和质量标准。

8、夹具的使用与调整:根据壳体尺寸和形状,选择合适的夹具进行固定和定位,确保加工精度和稳定性。

壳体加工工艺及夹具设计是一个复杂而关键的过程,需要专业的技术和经验,上述流程仅供参考,具体工艺可能因壳体类型、材料、设计要求等因素而有所不同,如有疑问,建议咨询专业人士。

TIME

TIME